Масложировое бизнес-направление (МЖБН) «Русагро» занимает лидирующие позиции на рынке майонезов, масел и жиров в России.

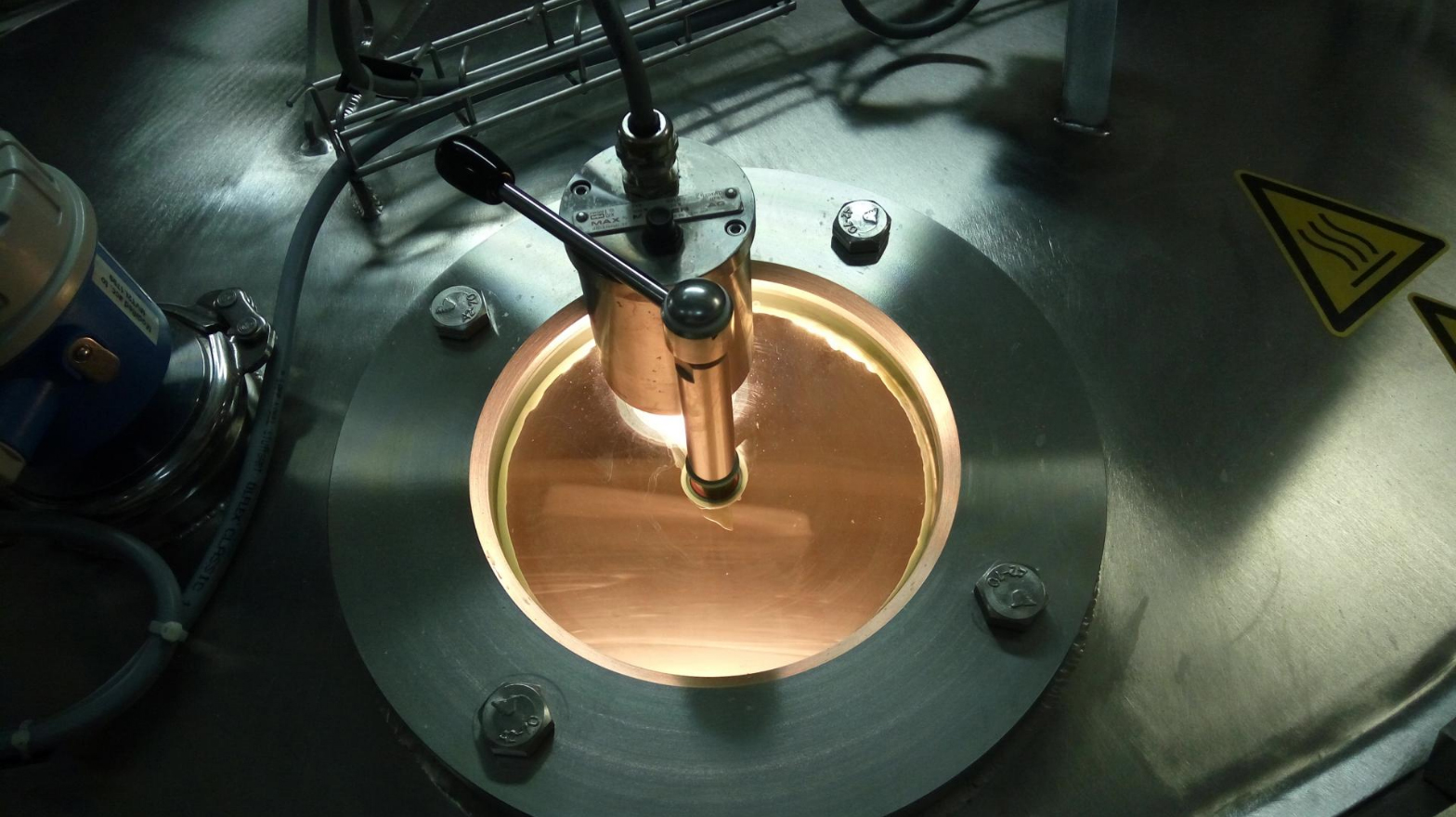

Основными направлениями бизнеса являются закупка и переработка подсолнечника, производство и продажа подсолнечного масла, шрота, промышленных жиров и маргаринов, продуктов переработки молока.

Активы МЖБН расположены в 6 регионах России: Самарской, Саратовской, Оренбургской, Ульяновской, Свердловской областях, а также в Приморском крае. В Москве находится центральный офис, а руководство техническим управлением осуществляется из Екатеринбурга. География продаж компании постоянно расширяется. В настоящее время предприятие реализует продукцию более чем в 80 регионах России и свыше чем в 60 странах мира.

Отрасль внедрения: пищевая промышленность

Название:

Повышение надежности в масложировом бизнес-направлении «Русагро» в результате создания и внедрения комплексной экосистемы решений для автоматизации процессов ТОиР

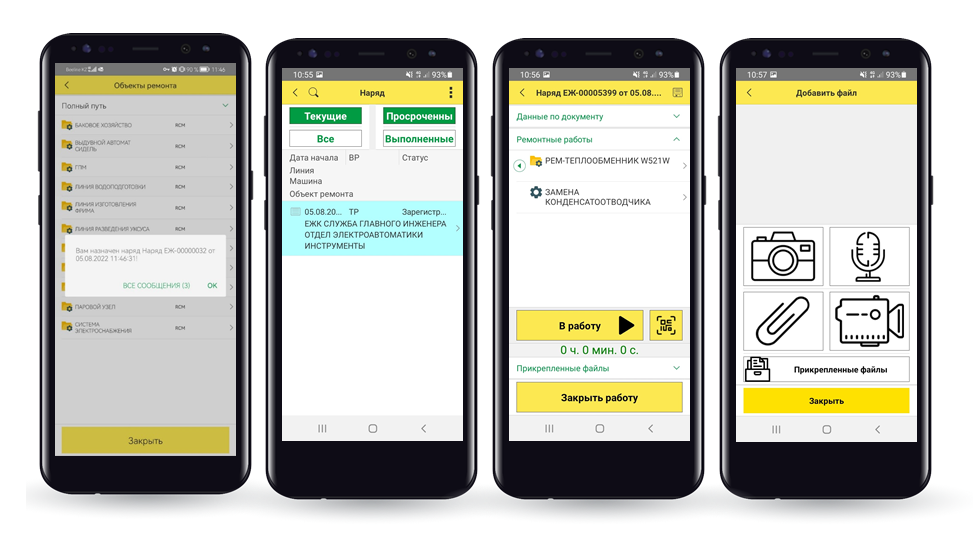

Проект внедрения автоматизированной системы управления ремонтами в МЖБН «Русагро» стартовал в октябре 2019 года с пилотной площадки в городе Екатеринбурге на АО «Жировой комбинат», и к 2021 году решение было тиражировано еще на 4 производственных площадки в Самаре, Саратове, Аткарске и Балаково. В процессе внедрения 1С:ТОИР выполнены интеграции с мастер-системой «1С:Управление производственным предприятием», а также с «1С:Зарплата и управление персоналом». Кроме того, для автоматизации процесса сбора, хранения и анализа результатов диагностики 1С:ТОИР интегрирован с программой Safe Plant. Разработано и внедрено мобильное приложение для повышения эффективности управления ремонтами и обслуживанием активов предприятия. Приложение работает в связке с «большой системой» 1С:ТОИР, обмениваясь с ней данными в режимах онлайн и оффлайн.

По итогам 2022 года проект внедрения экосистемы 1С:ТОИР в агрохолдинге признан лучшим в номинации «Управление производством» на конкурсе «Проект года-2022» от профессионального сообщества лидеров цифровой трансформации «Global CIO».

По итогам 2020 года проект по внедрению 1С:ТОИР номинирован как один из лучших проектов в области управления ремонтами (EAM) на конкурс «Проект года 1С».

Статус проекта:

внедрение 1С:ТОИР 2 КОРП на 5 производственных площадках завершено в апреле 2021 года,

внедрение мобильного приложения на пилотной площадке завершено в июне 2022 года,

тиражирование приложения, тиражирование решения 1С:ТОИР 2 КОРП на молочное направление бизнеса ГК «Русагро» началось в сентябре 2021 года

78 482

объектов ремонта

1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП, мобильное приложение

250

рабочих мест в 1С:ТОИР 2 КОРП

780

мобильных рабочих мест

7 ноября 2022

Когда компания не использовала автоматизированную систему управления процессами ТОиР на производственном оборудовании и в инфраструктуре, это имело определенные минусы.

МЖБН «Русагро» было необходимо упорядочить бизнес-процессы ТОиР.

Компания нуждалась в более развитом решении для управления ремонтами и обслуживанием оборудования и инфраструктурой. Важными условиями при выборе программного продукта были:

Все эти возможности предоставляет программный продукт 1С:ТОИР 2 КОРП, разработанный на платформе 1С и развивающий свою функциональность именно как специализированное решение для управления активами.

Повышение надежности эксплуатируемого оборудования, уменьшение затрат на выполнение работ по техническому обслуживанию и ремонту за счет внедрения комплексной экосистемы решений для автоматизации процессов ТОиР — основная цель проекта внедрения 1С:ТОИР 2 КОРП в масложировом бизнес-направлении ГК «Русагро».

Повышение надежности эксплуатируемого оборудования, уменьшение затрат на выполнение работ по техническому обслуживанию и ремонту за счет внедрения комплексной экосистемы решений для автоматизации процессов ТОиР — основная цель проекта внедрения 1С:ТОИР 2 КОРП в масложировом бизнес-направлении ГК «Русагро».

1. Задачи проекта внедрения 1С:ТОИР 2 КОРП

2. Задачи проекта внедрения мобильного приложения

3. Задачи интеграции 1С:ТОИР с программой по диагностике оборудования Safe Plant

Внедрение 1С:ТОИР 2 КОРП проходило по авторской методологии «Деснол Софт», выработанной за 17 лет благодаря опыту реализации более 250 проектов автоматизации ТОиР в различных отраслях.

Паспортизация: создание базы оборудования, построение иерархии объектов ремонта, внесение в 1С:ТОИР 2 КОРП технических паспортов, формирование базы нормативов. В каталог объектов ремонта внесено почти 78 500 позиций, более 22 500 технологических карт.

Интеграция: были выполнены интеграции с системами 1С:УПП, 1С:ЗУП. Для автоматизации процесса сбора, хранения и анализа результатов диагностики проведена интеграция с программой Safe Plant.

Адаптация и обучение: в ходе проекта специалистами «Деснол Софт» было реализовано более 100 специальных доработок и запросов на изменение как в системе 1С:ТОИР 2 КОРП, так и в бизнес-процессах компании, а также проведено обучение пользователей.

На этапе опытно-промышленной эксплуатации (ОПЭ) началось применение системы на практике при поддержке консультантов «Деснол Софт».

Разработка и внедрение мобильного приложения: следующим шагом в повышении эффективности процессов ТОиР стала разработка мобильного приложения на платформе 1С, которое работает совместно с 1С:ТОИР 2 КОРП.

Тиражирование: После запуска на пилотной площадке выполнялось тиражирование решения 1С:ТОИР 2 КОРП и мобильного приложения на остальные производственные площадки МЖБН «Русагро».

Существующие в системе инструменты планирования и прогнозирования, продуманная оценка рисков, управление доступностью оборудования отвечают целям предприятия. Развитая система управления дает гибкость и скорость взаимодействия между заказчиком и исполнителями работ, в целом процессы лучше контролируются на этапе согласования документов. Проактивный подход к техобслуживанию, быстрое и качественное реагирование — в этом заинтересованы все участники процесса производства. Внедренная на предприятиях МЖБН «Русагро» экосистема ТОиР позволяет оценить эффективность ведения этих процессов.

Кроме того, организован процесс управления корневыми причинами и выработки мероприятий для предупреждения простоя оборудования в будущем.

Мобилизация направления ТОиР позволит компании «Русагро» на 20% ускорить обработку заявок на ремонт и передачу нарядов исполнителям.

Помимо этого, специалисты предприятий МЖБН «Русагро» пользуются впервые разработанными отчетами о работе в мобильном приложении.